Jak funguje laserová gravírka LaserPRO C180

Někdy na konci roku 2012 jsem si koupil první lasercut stavebnici, a to most od firmy Busch. Byl jsem překvapený, co se dá z papírového kartonu vyrobit a nakonec postavit a začala se mě honit hlavou myšlenka nějaký laser si pořídit.

Po usilovném hledání na internetu jsem zjistil, že to nebude tak jednoduché a hlavně levné, jak jsem si prvně myslel. Nejsem zastánce kupovat „zajíce v pytli“ a objednávat naslepo něco z Číny, proto jsem si domluvil schůzku u jednoho českého prodejce a vyjel se k nim podívat na ten zázrak. Po první návštěvě bylo rozhodnuto a využil jsem nabídky koupit starší stroj LaserPRO C180 s repasovaným CO2 laserem na hodnotu výkonu 40W. Asi po týdnu od mojí návštěvy dovezl technik laser ke mně domů, kde proběhla instalace a školení .

Pod laser jsem si nechal udělat svařovaný stolek s kolečky, protože celý stroj váží něco kolem 60kg. Jeho rozměry jsou 720 mm x 640 mm x 385 mm.

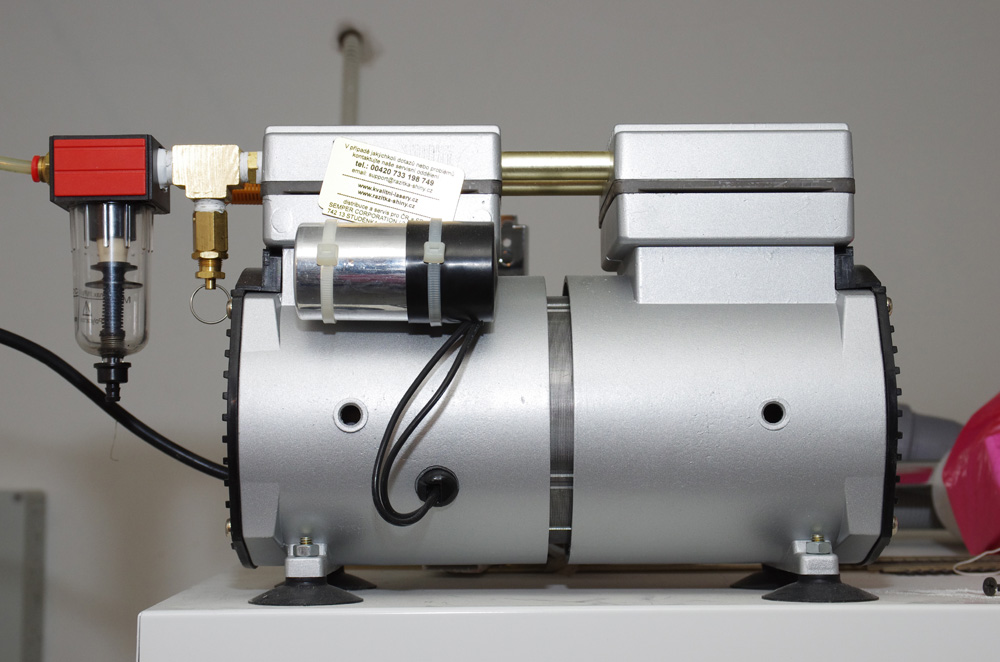

K laseru musí být připojen bezolejový kompresor. Stlačený vzduch prochází přes trysku v hlavě, kde chladí řezané místo, odfukuje odpálené nečistoty z pod laseru a tím, že vzduch proudí kolem paprsku nedochází k zaprášení optiky laseru v hlavě.

Další nezbytnou součástí je odsávání. Při řezání dochází k pálení materiálu a uvolňuje se kouř a zápach, který je třeba odsát mimo zařízení, nejlépe ven z místnosti. Já zatím používám odsavač pilin od Promy, který má dostatečný výkon, ale je trochu hlučnější. Tím, že kompresor i odsavač mám v druhé místnosti, tak to není tak hrozné.

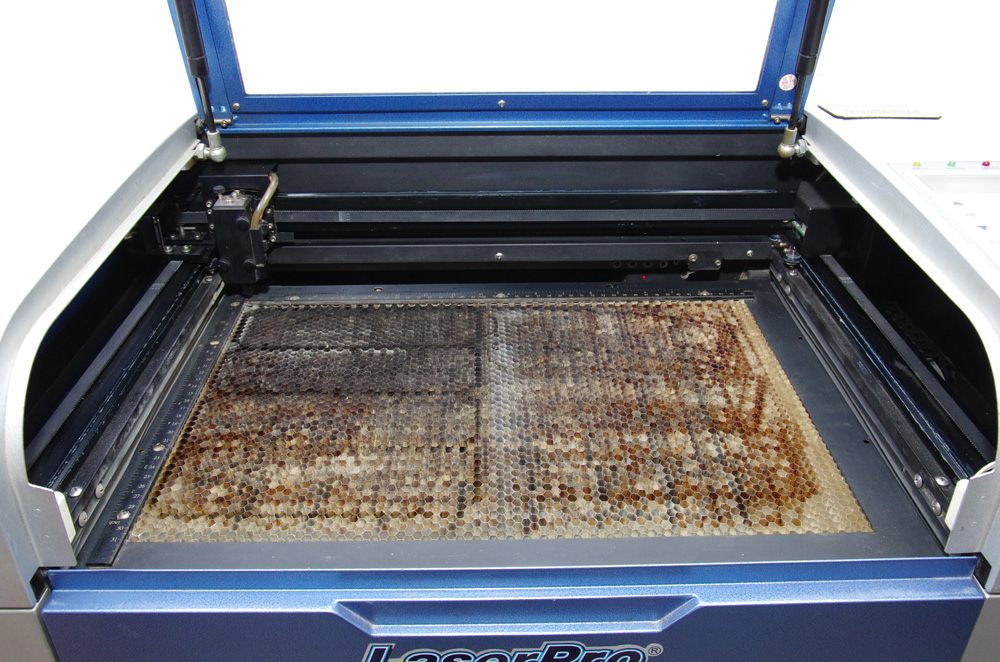

Pracovní plocha pro řezání je 458 mm x 309 mm, což je pro moje využití naprosto dostačující. Na obrázku je vložený řezací voštinový stůl. Pod ním je stůl vhodný spíš na gravírování, který vůbec nepoužívám.

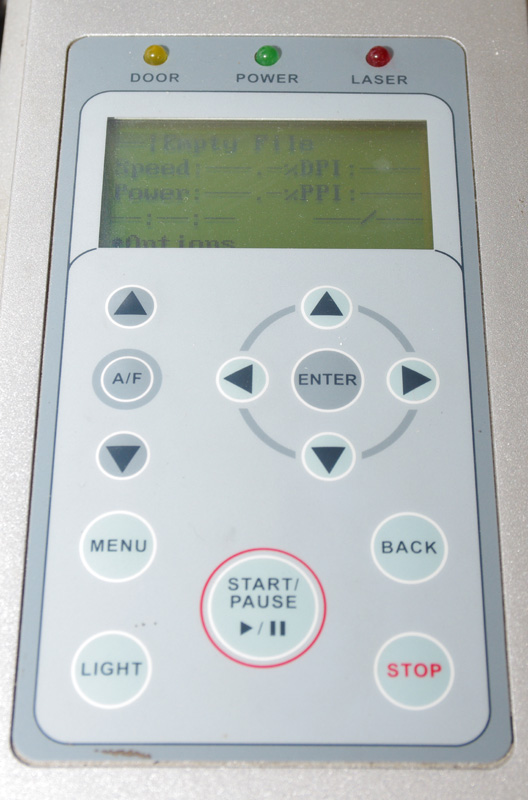

Jednoduchý ovládací panel s displayem. Po prvotním nastavení systému se používá pouze pro nastavení výšky stolu (ohniskové vzdálenosti laseru od materiálu), zapnutí/vypnutí osvětlení a spouštění tiskové úlohy. Při řezání silnějších materiálů se může změnit ohnisková vzdálenost posunutím stolu více nahoru, aby paprsek lépe pronikl skrz materiál.

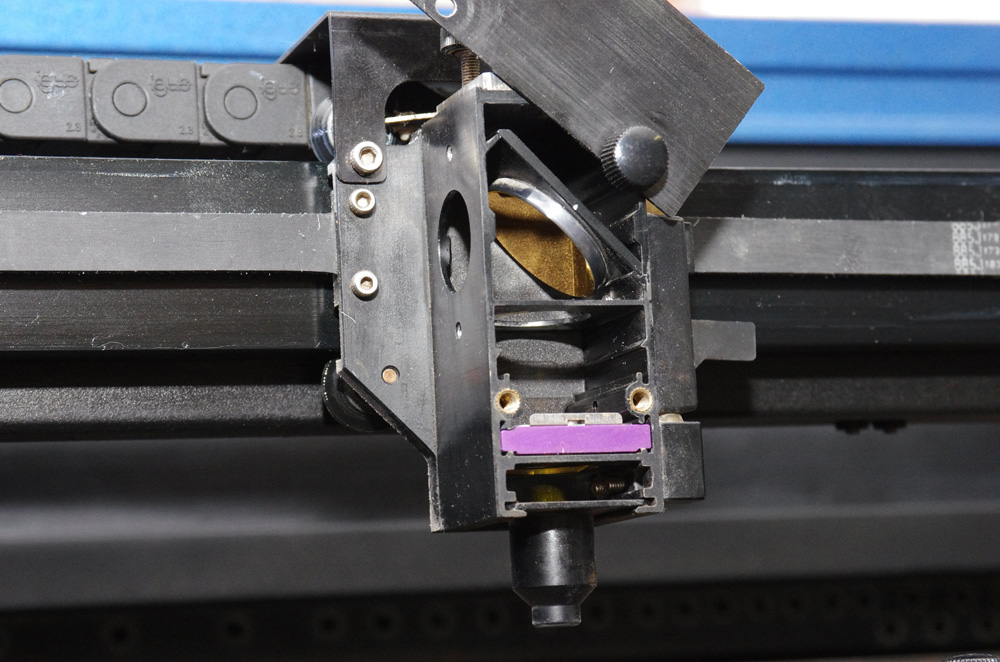

Řezací hlava. Paprsek laseru prochází přes soustavu zrcátek do řezací hlavy, která je pomocí servomotoru poháněna v osách X a Y. Na obrázku je vidět otevřená hlava s posledním zrcátkem, optikou 1.5″ (to fialové) a dlouho ofukovací tryskou. Jak zrcátko, tak optika se musí pravidelně čistit, protože se na nich usazuje prach z řezání.

Co je to CO2 laser

CO2 laser pracuje na základě elektrické stimulace molekul v uhlíkovo – kyslíkové směsi. Po zaostření přes čočku, vysoce intenzivní a neviditelný paprsek odpaluje většinu materiálů. V závislosti na intenzitě a rychlosti vyzařovaného paprsku, dokáže CO2 laser gravírovat nebo řezat širokou škálu materiálů. LaserPro C180 je vybaven hermeticky uzavřenou laserovou trubicí, která je naplněna oxidem uhličitým. Ten vyzařuje intenzivní, neviditelné záření o vlnové délce 10,6mikronů v infračerveném spektru barev. (převzato z manuálu k zařízení)

Jak to funguje v praxi

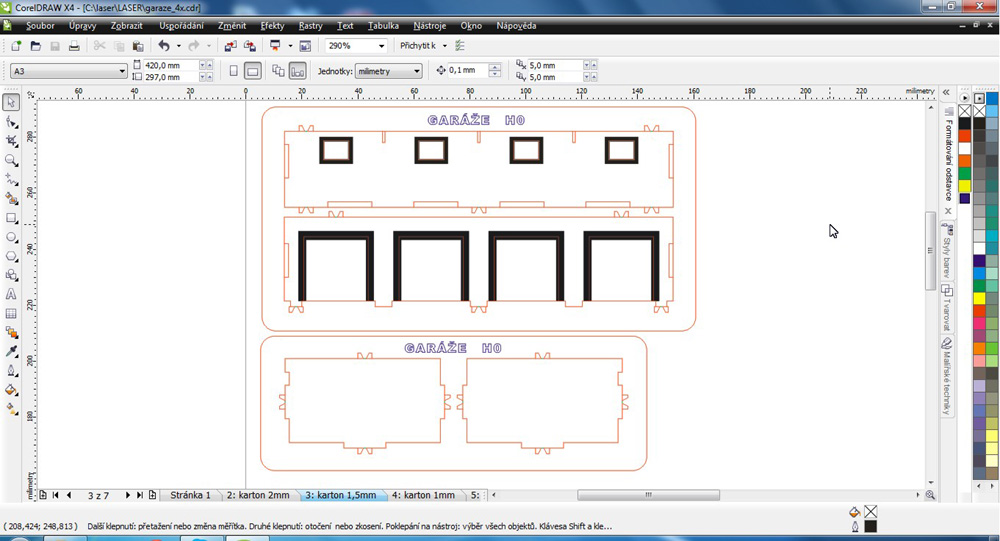

Základem celé práce s laserem je vytvoření grafiky, podle které pak laser řeže a gravíruje. Já používám vektorový program CorelDraw, který je pro tento typ laseru nejvhodnější. Mám výhodu, že jsem CorelDraw používal dlouhá léta pro grafický design, kterým jsem se v minulosti živil, takže jeho používání je pro mě rutina.

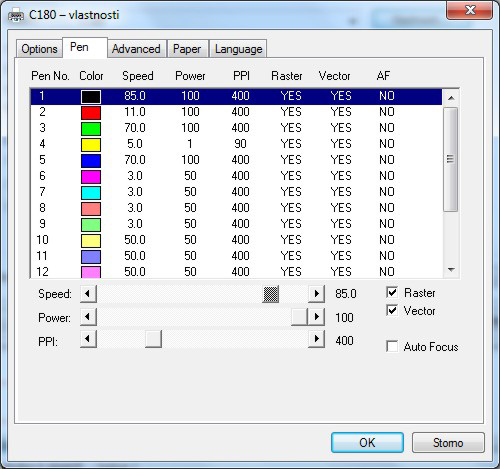

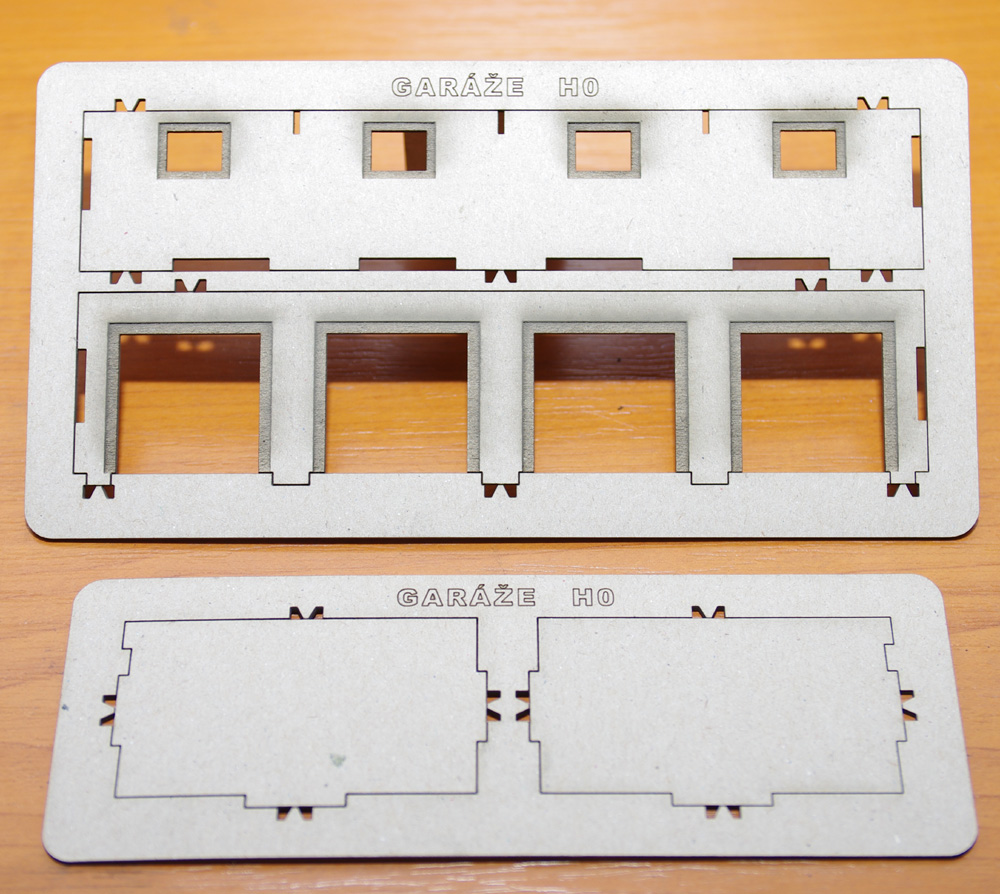

Laser řeže podle vektorů, gravíruje podle vektorů nebo rastrů (obrázků). Na obrázku je grafika části garáží, konkrétně obvodových stěn. Červené čáry v síle vlasového obrysu (nejtenčí síla obrysu v CorelDraw) znamenají řezání materiálu. Všechny silnější obrysy jsou gravírovány. Jaký je rozdíl mezi řezáním a gravírováním? Při řezání následuje laser vytvořený vektor – v tomto případě červenou čáru. Gravírování je mnohem pomalejší než řezání, dá se to přirovnat k inkoustové tiskárně, kdy hlava jezdí po jednotlivých řádcích (zde záleží na nastavení DPI 125 – 1000DPI) a odpaluje část materiálu až nakonec vznikne vygravírovaný celek. V grafice pro LaserPro můžu najednou definovat 16 různých barev, pro které se samostatně nastavují parametry laseru (rychlost, výkon, PPI).

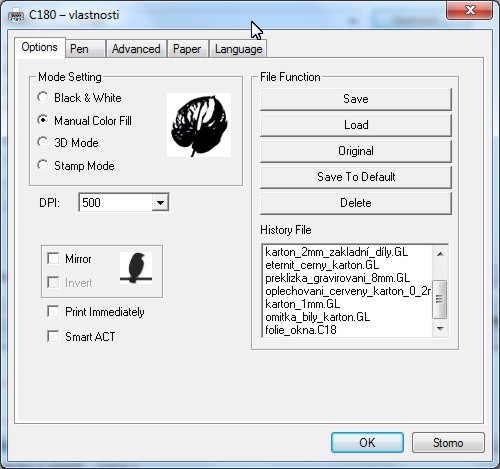

Po vytvoření grafiky se grafika odešle standardním způsobem k tisku. Nyní je třeba ve vlastnostech tisku nastavit jednotlivé hodnoty laseru pro danou úlohu. Laser pracuje ve 4 módech:

- Black and White – pro nastavení úpravy rastru. Kontrast, vyhlazení přechodu atd. Výstup z tohoto nastavení se projeví až po odgravírování rastru.

- Manual Color Fill – slouží pro gravírování navržené grafiky v nezměněné podobě.

- 3D mode – slouží k vytvoření 3D efektu v materiálu. Světlé odstíny se gravírují při nižší intenzitě, tmavé při vyšší intenzitě paprsku.

- Stamp Mode – definuje automatickou základnu písmen pro výrobu razítek.

Další důležité nastavení je DPI, které je zde v rozmezí 125 – 1000DPI. Čím vyšší hodnota, tím lepší výsledek při gravírování. Bohužel se s vyšším DPI prodlužuje čas gravírování, takže je vždy třeba najít rozumnou hodnotu.

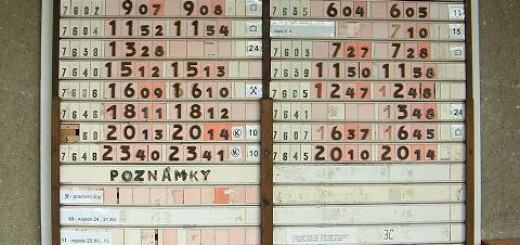

Ovladač laseru dovoluje jednotlivé nastavení ukládat do souborů. Je to výborná věc, protože si pojmenuji každou úlohu s přesným nastavením, kterou můžu používat opakovaně.

Nyní nastavím pro jednotlivé části grafiky rychlost, výkon a PPI (počet výbojů trubice pro dráhu 2,54 cm). Znamená to vždy zkoušet pro daný materiál to správné nastavení, tak aby byl výsledek podle mých představ.

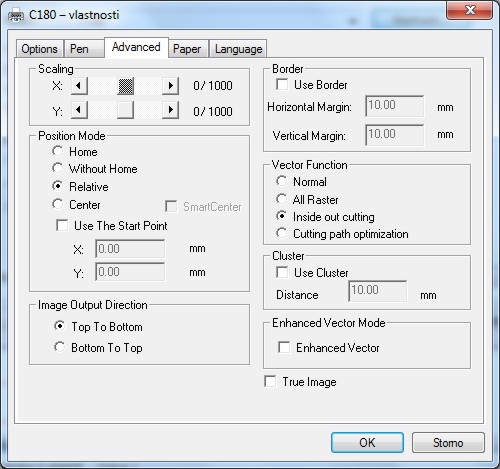

V záložce Advanced jsou další nastavení jako Position Mode, který určuje ze kterého místa na pracovní ploše začne stroj svou úlohu nebo Vector Function jsou volby pro vektorové řezání.

Nyní mám vše nastaveno a tiskovou úlohu odešlu do laseru. Co se děje pak ukazuje následující video:

A toto je výsledek:

K čemu to je ještě dobré?

Laser není jenom jednoúčelová věc. Dá se na tom dělat kromě modelaření spoustu dalších věcí. Do firmy si dělám razítka, lépe řečeno razítkové štočky nebo netradiční vánoční přání. Pro moje děti různé vyřezané obrázky, které pak vybarvují, vánoční ozdoby a dekorace, dřevěné úchytky k šuplíkům a skříňkám do dětského pokoje ve tvaru zvířátek a mnoho dalšího. Nedávno jsem dělal první úspěšný pokus s výrobou DPS. CU stranu cuprextitu nastříkám syntetikou ve spreji. Pak gravíruji místa, která se mají vyleptat a vložím do leptacího roztoku. Nakonec setřu zbylou barvu ředidlem a hotová DPS je na světě. Výsledek je na fotce níže.

Závěrem bych chtěl říct, že investice do laseru nelituji a moc mě baví vytvářet modely touto technologií, jenom kdyby bylo více času na tuto zábavu.

(V článku byly použity texty z Uživatelského manuálu k laserové gravírce LaserPro C180 od společnosti SEMPER CORPORATION SRO)

Super článek, teď už mám aspoň představu, jak to funguje.

Díky moc za Vaše video a komentář.

Není zač. Kdyby byly nějaké další otázky, tak se neváhejte zeptat.

Děkuji za názornou a detailní ukázku funkce včetně podrobného popisu přípravy. Protože se mi neválí zbytných čtvrt mega doma, tak asi už vím, koho v případě potřeby poprosím a pomůžu mu vytížit stroj 🙂

Keď chcem gravírovať fotku Tam treba nastaviť ROZLIšENIE. To je vlastne čo?Môžete poradiť?Viktor

Rozlišení neboli DPI je počet řádků na 1 palec. Čím vyšší DPI tím detailnější výsledek, ale laser musí udělat více přejetí a tak potřebuje více času k práci.

Po letech uvažuji o koupi laser gravírky. Chci se zeptat jak po létech funguje. Co všechno se musí opravit nebo bez poruchy běží až do teď. Děkuji Michal

Za 4 roky byla potřeba pouze běžná údržba – čištění. Podle posledního měření cca před rokem má laser výkon stále 40W. Ale upozorňuji, že na laseru nedělám každý den, takže při produkčním nasazení by bylo opotřebení určitě větší. Každý rok si nechám udělat vyčištění od servisního technika, takže stroj vypadá pořád velmi zachovale 🙂

strasne super vec hlavne pro papirove modelare

Můžete popsat čím a jak je vhodné čistit čočku a zrcadla. A ještě, jak řezat a minimalizovat plamínek. Děkuji